概要

お客様の希望される試作開発のフェーズによって、進め方や費用のイメージが大きく異なります。量産試作・プロトタイプ試作・PoC試作を、アップサイドで進める場合の違いをまとめてあります。ご検討の際のご参考にしてください。

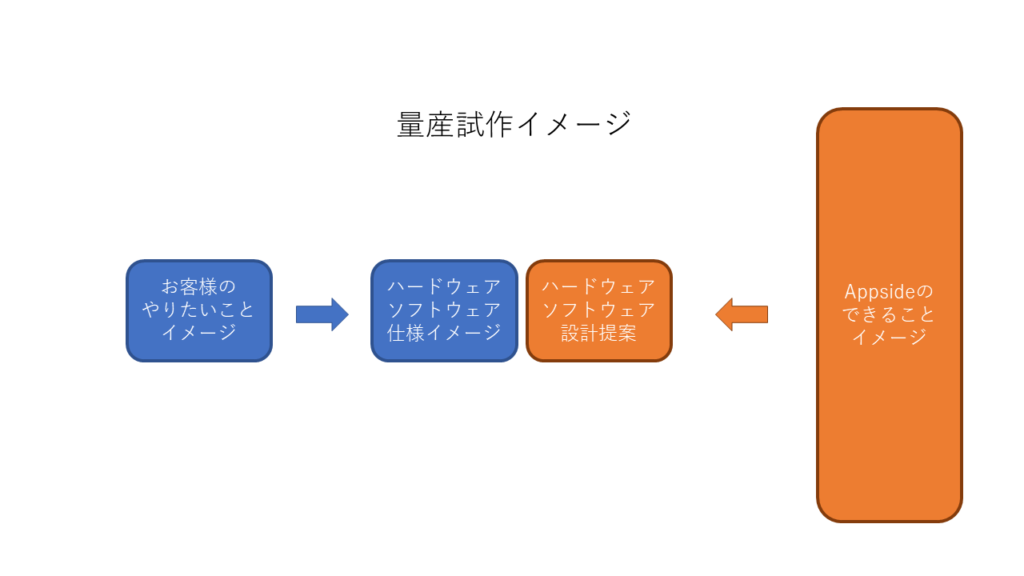

量産試作の進め方・対応可能なこと・対応が難しいこと

量産(MP)試作では、試作する物を利用してお客様がやりたいことのイメージが明確であり、かつ、試作する物のハードウェア及びソフトウェア仕様のイメージも明確です。

お客様にハードウェアとソフトウェアの知識があり、自分で仕様設計ができる場合、最初からこのフェーズでのお話になります。仕様が明確であれば、弊社だけでなく様々な設計開発会社で対応可能ですので、条件に合うところを探せると思います。複数の会社から市販されている製品の場合、それらの製品の単価と同等もしくは安く開発したいというご要望への対応は難しいことがあります。

以前からご使用の製品が古くなりリニューアルしたい場合や、プロトタイプ試作を弊社や他社さんで行った後も、このフェーズでのお話になります。少量の量産になると単価は上がりますが、そもそも少量の量産は受けてくれない会社さんもありますし、試作はできても量産は得意でない会社さんもあります。

通常、以下の順で進みます。

- お客様から、やりたいこと・仕様のご提示

- お打ち合わせ

- アップサイドから設計仕様・納期・費用の提示

- 調整の上で合意に至れば契約

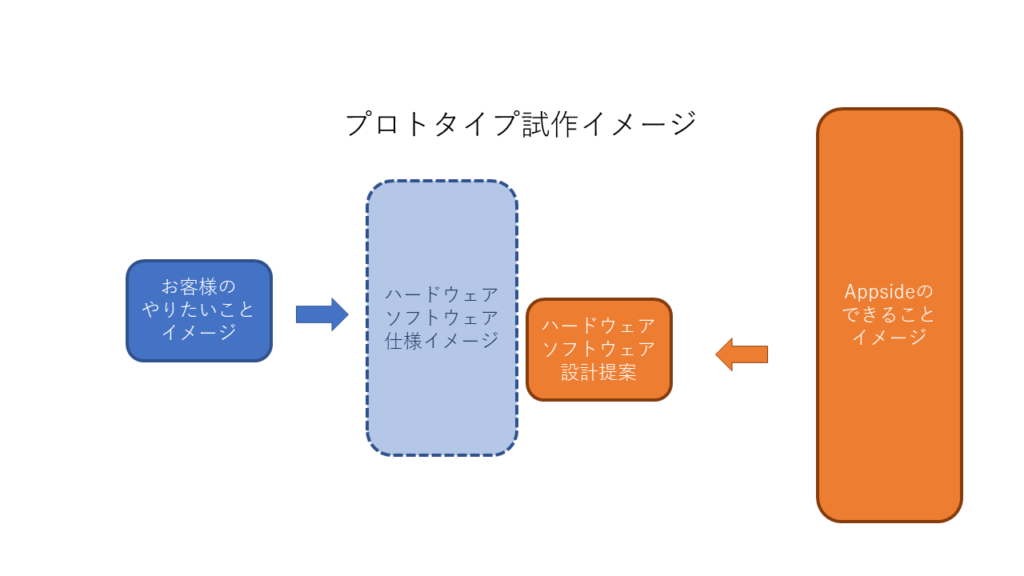

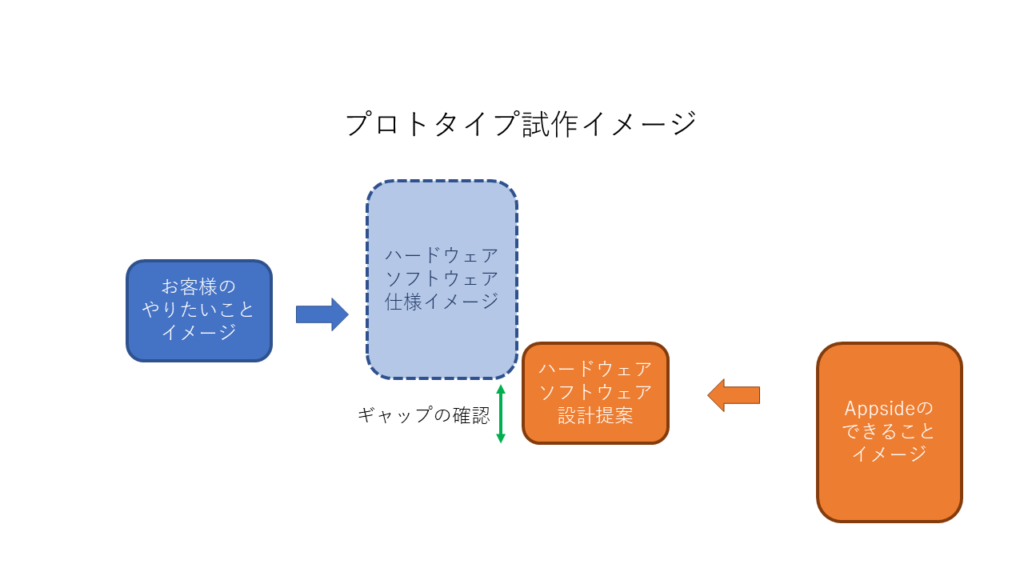

プロトタイプ試作の進め方

プロトタイプ試作では、試作する物を利用してお客様がやりたいことのイメージが明確でありますが、試作する物のハードウェア及びソフトウェア仕様のイメージはぼんやりした状態です。

お客様からやりたいことのお話をうかがい、弊社の対応可能な技術をベースにハードウェア・ソフトウェアの設計仕様を提案させていただくことになります。実際に動作する物を手にすることで意見が変わったり、認識がはっきりしたりすることがあるため、必須なファンクションを含むものの100%イメージ通りのものでなくても早く手にしていただけるものを提案することが多いです。

ギャップがある場合のプロトタイプ試作のイメージ図のように、お客様のやりたいことと弊社の技術とが完全にマッチしない場合でも、お客様のやりたいことのお話をうかがって弊社の解釈で提案させていただくこともあります。お客様の方で検討されて受け入れられないこともありますが、逆に弊社の提案の方がうまくいって気に入っていただくこともありますので、技術的に完全にマッチしていないように見えてもご相談お受けしております。

通常、以下の順で進みます。

- お客様から、やりたいこと・仕様のご提示

- お打ち合わせ

- アップサイドから設計仕様・納期・費用の提示

- 調整の上で合意に至れば契約

- 納品物をベースにお客様の設計仕様イメージの明確化

- 量産試作フェーズへ進む

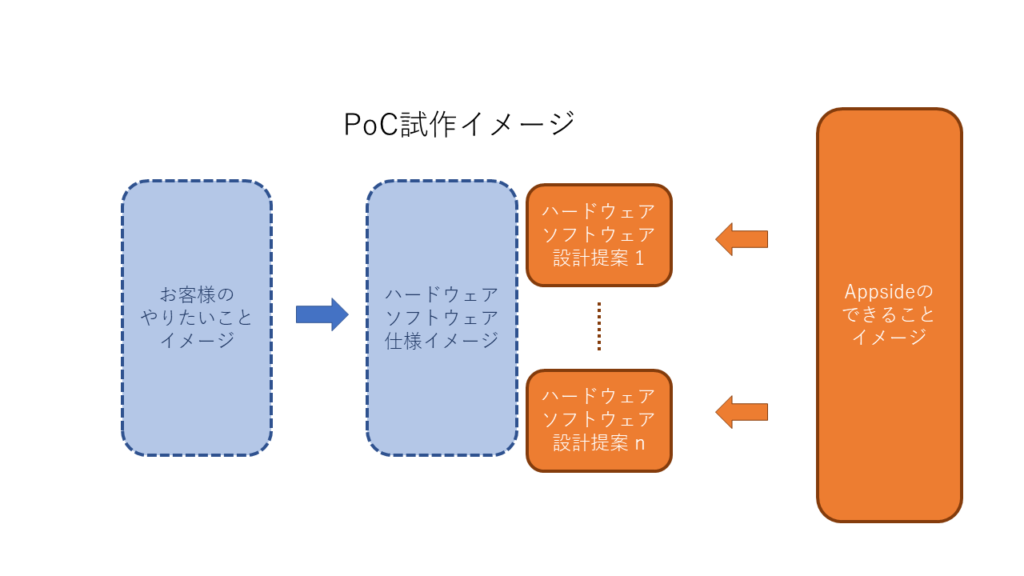

PoC試作の進め方

PoC(Proof of Concept:概念実証)試作では、試作する物を利用してお客様がやりたいことのイメージがぼんやりした状態で、かつ、試作する物のハードウェア及びソフトウェア仕様のイメージはぼんやりした状態です。

お客様からやりたいことのお話をうかがい、弊社の対応可能な技術をベースにハードウェア・ソフトウェアの設計仕様を提案させていただくことになります。実際に動作する物を手にすることで意見が変えたり、認識をはっきりさせたりすること自体が目的のため、必須なファンクションを含むもののなるべく市販品や既存品を組み合わせてコストを下げた提案することが多いです。ただ、お客様のやりたいことがある程度しぼられる前に、外部のリソースを利用して試作を行うとコストがかかり過ぎます。ある程度絞られるまではArduinoやM5Stackといったプロトタイピング用のツールを活用してお客様の内部のリソースで実証実験のサイクルを回すことをお勧めいたします。

通常、以下の順で進みます。

- お客様から、やりたいこと・仕様のご提示

- お打ち合わせ

- アップサイドから設計仕様・納期・費用の提示

- 調整の上で合意に至れば契約

- 納品物をベースにお客様のやりたいことのイメージの明確化

- お客様のやりたいことが確定すればプロトタイプ試作フェーズへ進む

- お客様のやりたいことが未確定の場合は範囲を変更して、再度PoC試作を実施

最初から高性能・高機能を狙って失敗しがちなPoC

PoCは、とりあえず作ってみて問題を洗い出しましょうという考えがベースなので、失敗しないこと・そのために機能や性能を欲張りすぎると何も作れなくなってしまいます。複数回作ってみることが前提なので、1回あたりの費用はあまり高くしたくないはずです。機能を盛り込んだり、とりあえず性能を高くしたりすることは費用が高くなる方向なので、PoCと相性が良くありません。

機能や性能を盛り込んで複雑で高額な試作にしがちなのは、例えばお客様側の利害関係者が多く担当者だけで決められないことや、開発側の担当者の知識範囲がPoCで確認したい分野とかみ合っていないことがあります。お客様側の担当者が現状を把握していて全てを決定する権限があれば、優先順位を決めて重要な項目に絞り込むことが可能ですが、それができないときに要求が課題になりがちです。同様に、開発側もよくわかっていない部分は後で変更できるようにいろいろ盛り込みがちです。特にIoTセンサデバイスの開発は現場の環境やオペレーションを知った上で、機構設計・センサの知識(物理・計測)・アナログ回路・組み込みソフトウェア設計・通信を総合的に考える必要があります。

効率化によるコストダウンを狙うのだったら、どういった機能・どの程度の性能だったらどの程度効率化されていくらコストダウンできるというイメージが無いと、量産コストとかみ合わないPoCを実施してしまうことになります。低額のPoCなら、それでも構いませんが、最初からわかっていれば実施を避けられるPoCですし、条件にかみ合うような提案ができるかもしれません。