ダイカスト工場の経営者の悩み(高額な装置の導入判断)

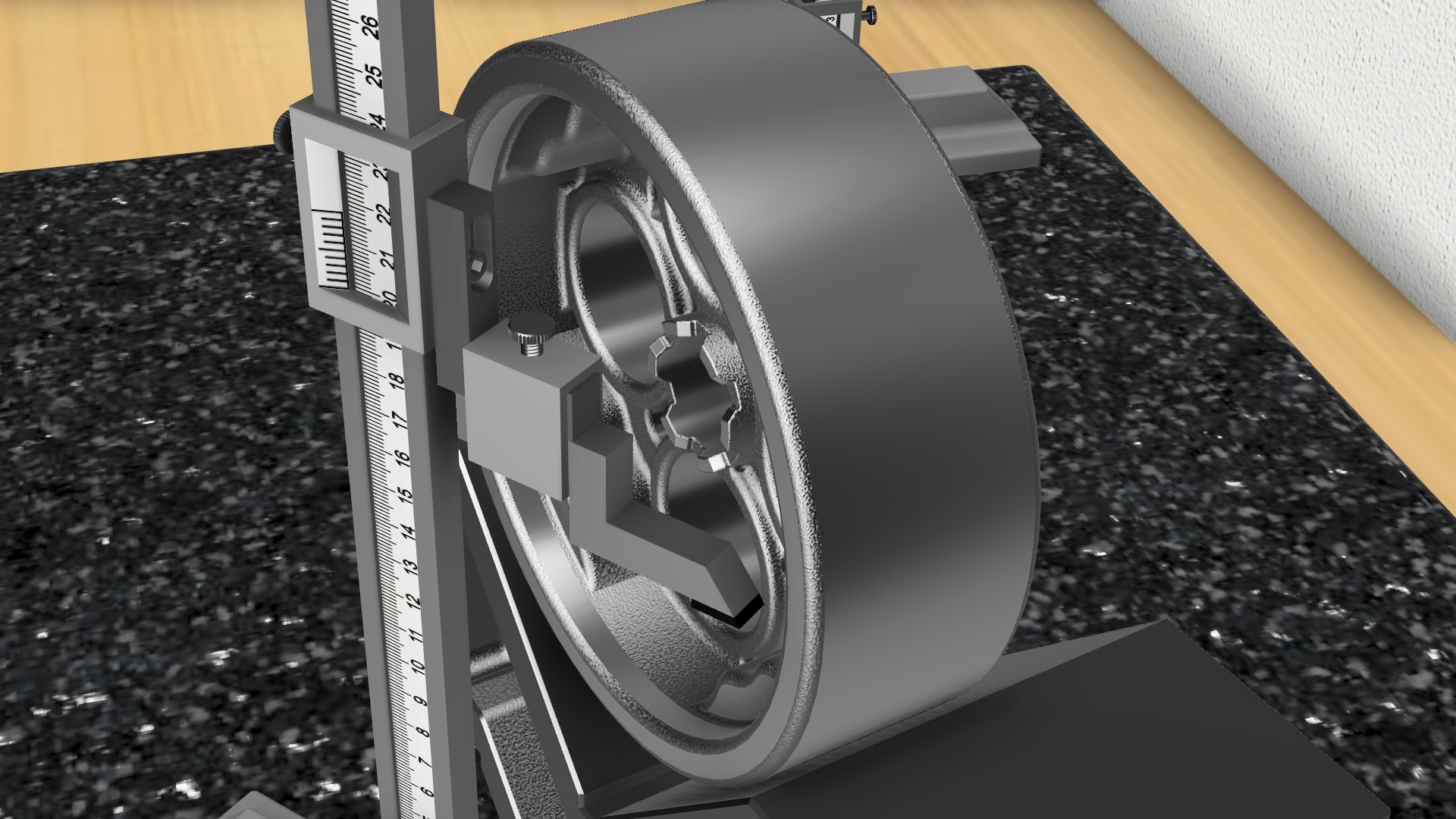

自動車用の部品を製造し、自動車部品メーカ(Tier1)へ納入するA社の社長さんからこのような悩みのご相談を受けました。こちらでは、自動車、計測機器などで使用する部品、精度の高い金属部品を、多数の精密加工機を駆使して生産しています。

数百万円から1千万円以上の金額で購入した加工機(20台)が、どのくらい稼働しているのか、現場の現状を反映した正確な稼働時間をリアルタイムで把握したい。

それらの状況を確認したうえで、それを機器を購入したほうが良いのか判断したい。

この工場では、精密加工機を操作する作業者が、紙に手書きした報告書(何時から何時まで動かした「稼働時間」、何個作ったか「実際に生産された量」「不良率」)を元に、管理部の担当者が月に1度、スプレッドシートにデータを入力して集計し、社長に報告されていました。

社長さんは、リアルタイムで見られない、ちょこ停止などの、細かい動きが分からず、生産性を向上させるための打ち手が出せないところに頭を抱えていました。

そこで、アップサイドでは、技術・進め方・費用について以下のご提案をしました。

導入済の装置に親和性の高い技術的な提案

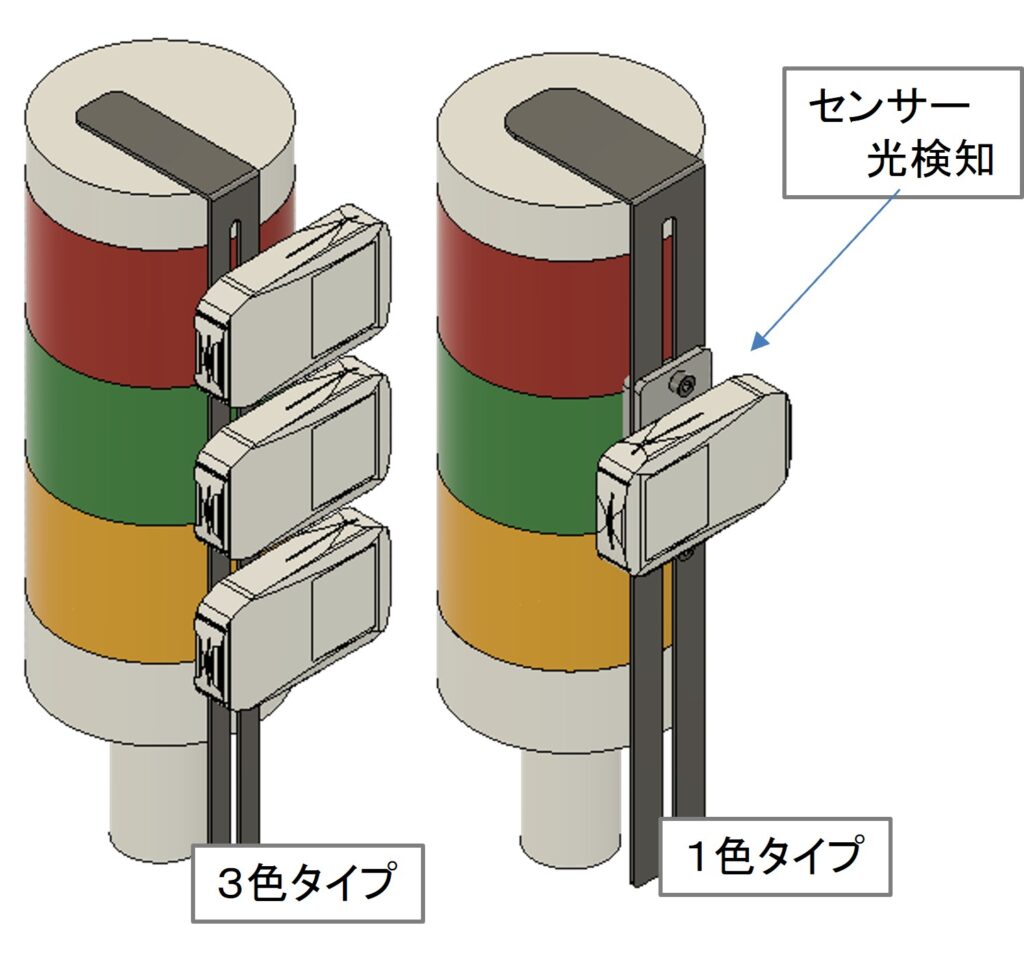

①各加工機(20台)に設置されている加工機の運転状況を知らせる三色灯の青色部分にセンサーを後付けで取り付け、点灯・消灯データを、アップサイドのデータベース・サーバーに10秒ごとに送信。データ送信形式は、データ量を減らすなども踏まえ、http(s)ではなく、TCP/IPベースの小さなパケットで送る。

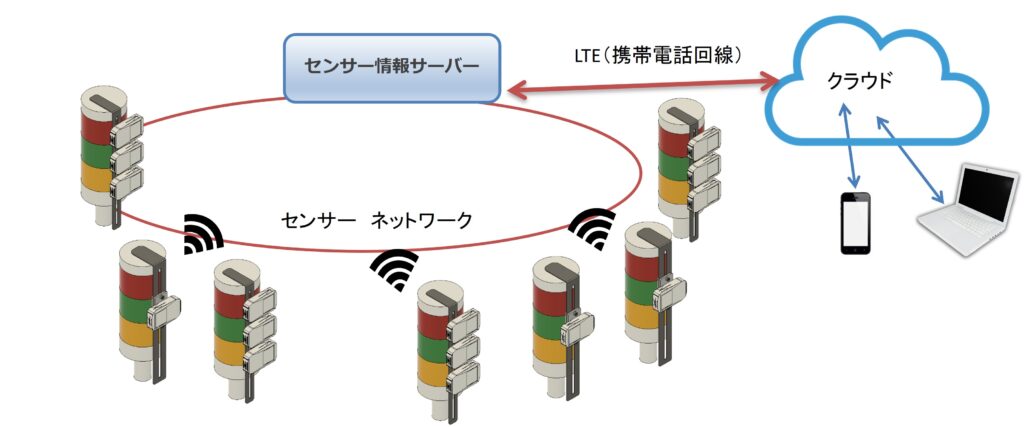

②工場内に設置したセンサーから、Bluetoothー中継器(ラズベリーパイ)ーLTE通信で、直接サーバーにデータを送信するため、お客様の通信環境に影響を与えることを、防ぐ。工場に設置しているお客様の既存のWifi・Ethernetを使わずに、高セキュリティーを確保する

③サーバーのデータもとに、青(稼働中)の状態を、時間軸に沿って、グラフ化。アプリインストールを不要にする為、Webブラウザで表示できるデータフォーマットに変換たうえで、工場内・工場街から、24時間いつでもスマホ、PC、タブレットのブラウザでデータを表示させる。

1,既存の機器にセンサー後付け

弊社は、既存の機器の状況の見える化(さらに、遠隔地での監視を可能にしたIoT化)のための、後付けセンサーデバイスを数多く開発しています。高価なデバイスやIoT対応加工機を新たに設置するのではなく、必要最低限の投資でお悩みを解決することをご提案しています。

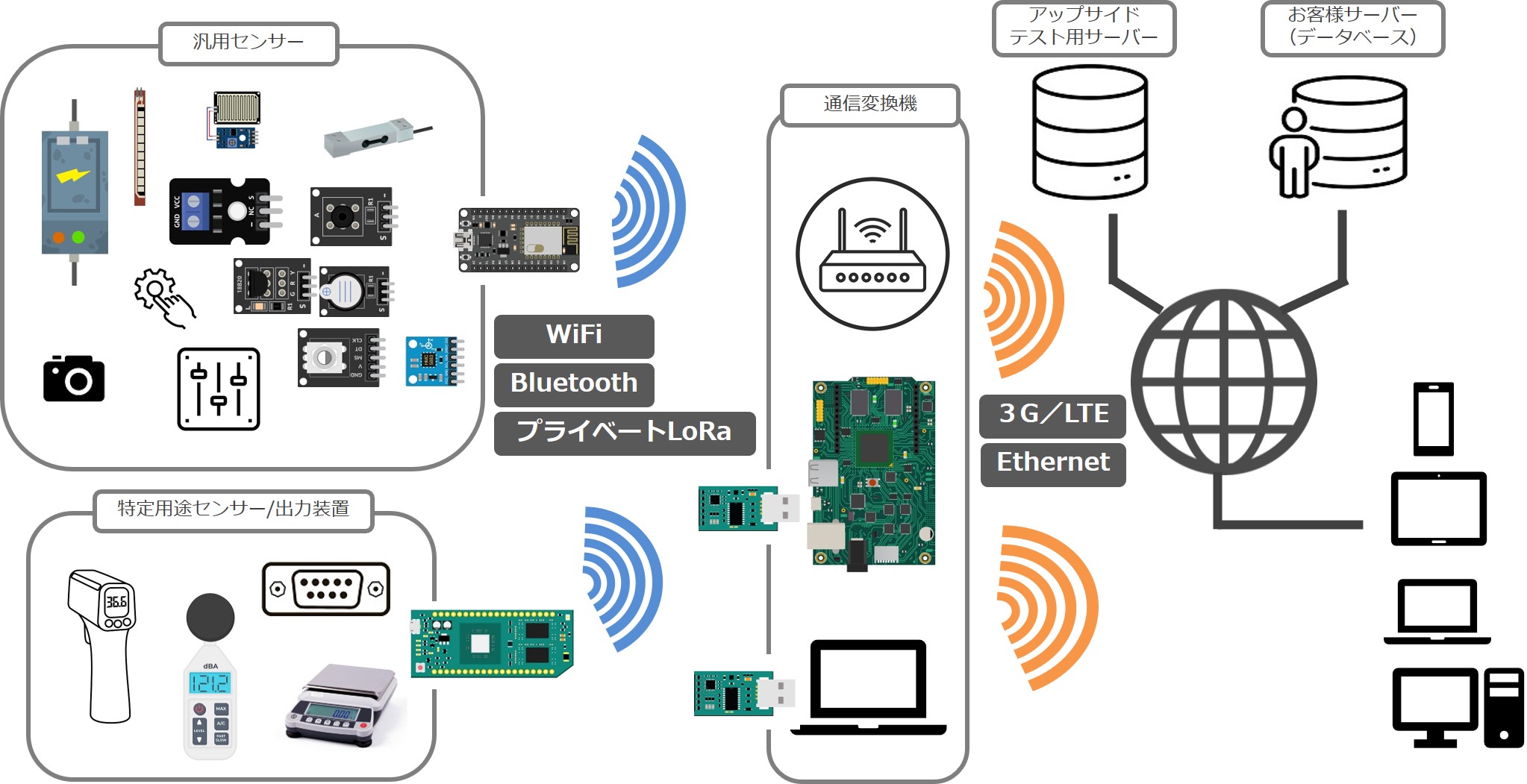

2、センサーコネクトネットワーク

アップサイドでは、迅速に・低予算でPoC・導入効果実証実験を行うためのセンサーコネクトネットワークを、クライアント企業様が利用できるように、開発済です。様々なハードウェアが接続できる信頼性の高いテストシステムです。

低リスクな開発の進め方の提案

- 先行して3台のデータを確認する

・まずは、別々の種類の工作機械を3台選定。アップサイドで構築済のセンサーコネクトネットワークに接続できる後付けセンサー(光センサー)を制作し、三色灯に後付けで設置。2か月間にわたり、データを観察。

この間、工場のWiFiやインターネット接続環境によってデータの欠損が生じないか、生じた場合の復旧方法などを確認していきます。 - 表示方法の仕様策定

2か月間のデータをもとに、グラフの表示方法など打ち合わせ、表示する情報の追加、工場内、事務所、客先などで、社長や従業員が見られるように、表示グラフ仕様を策定します。

- 段階的に設置台数を増やしていく

グラフ仕様まで策定すれば、後は、段階的に設置台数を増やしていきます。尚、予め想定される機器台数を最初にヒアリングさせていただき、それに合わせ無駄のないゲートウェイ台数を考慮して、開発を進めていきます。

アップサイドは、弊社で長年蓄積したノウハウを元に、様々な現場の見える化・IoTハードウェアプロジェクトに応用できる、汎用的なセンサーネットワークを構築済です。

そのセンサーネットワークには、お客様の現場に合わせ、様々なセンサーのセミカスタマイズをし、接続していきます。

この「セミカスタマイズ対応」が、お客様の現場の要望と投資できる費用のバランスを叶える、アップサイドが最も価値を提供できるエンジニアリングソリューションです。

費用の提案例

■最初の3台

センサー 単価3万円 x3 9万円

ゲートウエイ LTE出力 10万円 (SIMカード契約、別途ご相談)

サーバー準備 50万円 (使用期間 3か月)

設置費用 1日 8万円 (お客様で設置する場合は不要)

表示方法のカスタマイズ 50万円~ (内容により、おおきく変動します)

■10台追加

センサー 単価2.5万円 x10 25万円

ゲートウエイ LTE出力追加 10万円 (SIMカード契約、別途ご相談)

設置費用 1日 8万円 (お客様で設置する場合は不要)

その他、コンセントの設置など、設備関係はお客様で行っていただく。

ランニング時のサーバー費用は、お客様サーバーを利用するか・弊社サーバーを利用するかによる。

高いコストをかけて、データを見られるようにしても、使い物にな

いかにコストを削るかと、安定してデータを送信できるか、という

まずは、少ない台数で安価に始める事を、常にお客様にご提案しています。

開発にあたって困難だったリアルなエピソード

この工場の周囲には、他の工場や電波塔などから、かなり大きな電波ノイズがありました。初期のころ、この環境で、安定してサーバーにデータを送信することが困難でした。どうしても、数日に1度、送信停止が発生していました。当社で、ハードウェア及び、ファームウェア(組み込みソフトウェア)の改良を重ね、安定した送信を実現させました。

工場内に設置した大型モニターで、各機械の稼働状況を表示し始めたところ、作業されている方々から、「社長は、我々を監視したいのか!」といった不満が、かなり出たそうですが、社長さんが、これで効率化することで、コストが抑えられるので、結果、みなさんの給与や労働環境の改善につながると説明し、納得してもらったようです。

今では、改善のための、見えるデータとして、みんなが、使っていると聞いています。実際、最初に設置の際には、アップサイドの人間は、作業員の方から、かなり厳しい目で見られていました。

稼働率モニタシステム導入後の企業の姿

1 初期3台の導入後

1千万円以上かけて導入した工作機械が、非常に低い稼働率であることが判明。さらに、その状況を調査すると、1週間以上完全停止した後、10日間、昼夜と土日動かして、また、1週間以上停止という、動かし方をしていたことが分かり、社としての生産効率の改善対策を実施した。

2 10台追加導入後(工場に大型ディスプレイで稼働状況の表示)

従業員から、監視をされているようで、当初は、非常に嫌だったが、自分が努力して効率化したことが「見える化」するので、上司や社長、アピールできて、やり方に関する工夫のしがいが出てきた。

無駄な設備投資をしないような知見を得ることが出来ました!

設備投資のために参考になる稼働率データがこれまでなかった事を考えると、非常に恐ろしい。結果を見て、工程や納期見直しに関するヒントが見つかった。改善結果が、私にも見えきて、無駄な投資をしなくて済んだのが、本当に助かった。

(あやうく、さらに高額な工作機械を導入するところだった)

データは、毎朝必ず、家または、会社で見ています。そのためにタブレット購入したよ。出張先でも見ています。客先で打ち合わせ時に、これを見せて、信頼度を上げられるようになり、生産効率や投資効率のほかに、営業力の強化が出来ました。